Tout pour les clôtures, les barrières, les portails et tôles profilées

Vous souhaitez rénover votre toiture ou construire une nouvelle maison avec une isolation performante ? Les panneaux sandwich pour toiture représentent une solution moderne qui séduit de plus en plus de propriétaires et de professionnels. Alliant rapidité d’installation, performance thermique et esthétique, ces éléments préfabriqués révolutionnent l’approche traditionnelle de la couverture et de l’isolation des toits. Découvrons ensemble pourquoi ces panneaux pourraient être la solution idéale pour optimiser l’isolation de votre toiture.

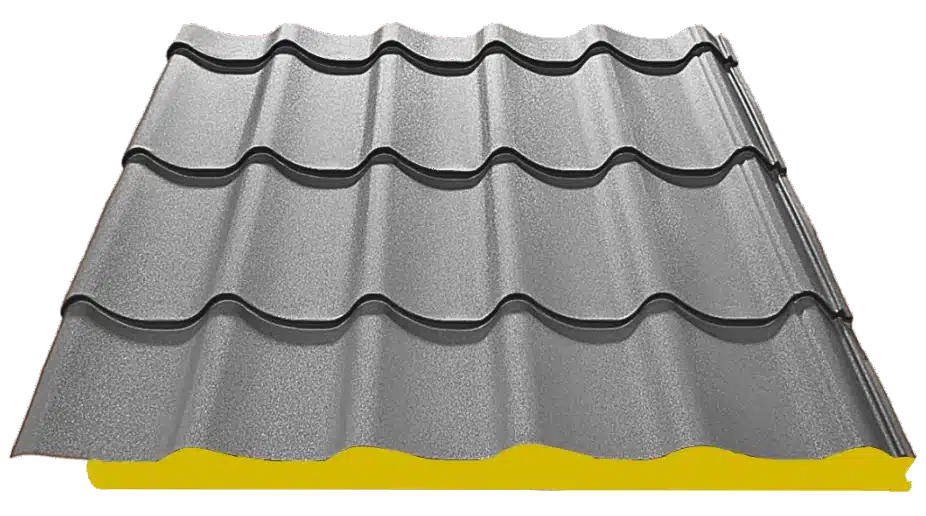

Un panneau sandwich pour toiture est un élément préfabriqué constitué de trois couches principales superposées : deux parements extérieurs rigides (généralement en acier, aluminium ou bois) qui encadrent un matériau isolant central. Cette conception en “sandwich” lui confère à la fois rigidité, légèreté et hautes performances thermiques.

Ces panneaux s’utilisent aussi bien en rénovation qu’en construction neuve et permettent de combiner en un seul produit les fonctions de couverture, d’isolation et parfois même de finition intérieure. Leur structure monobloc limite considérablement les ponts thermiques et garantit une étanchéité optimale lorsqu’ils sont correctement installés.

Facilitant grandement la mise en œuvre, les panneaux sandwich réduisent considérablement les délais de chantier par rapport aux méthodes traditionnelles qui nécessitent plusieurs corps de métier et plusieurs couches de matériaux successives.

Performance thermique élevée : Les panneaux sandwich offrent une excellente isolation, avec des valeurs R optimales selon l’épaisseur choisie.

Rapidité d’installation : La pose est jusqu’à 5 fois plus rapide qu’une toiture traditionnelle.

Légèreté : Ils exercent moins de charge sur la charpente que les solutions conventionnelles.

Étanchéité renforcée : Grâce à leur conception monobloc et leurs systèmes d’emboîtement.

Esthétique variée : Disponibles en différentes finitions, y compris imitation tuile.

Durabilité : Résistance aux intempéries et longévité comparable à des solutions traditionnelles.

Solution 3-en-1 : Couverture, isolation et parfois finition intérieure en un seul produit.

Coût initial : Un investissement plus élevé à l’achat que certaines solutions traditionnelles.

Aspect architectural : Peut ne pas convenir aux bâtiments historiques ou aux zones soumises à des contraintes esthétiques strictes.

Acoustique : Certains modèles peuvent présenter des performances acoustiques moyennes en cas de pluie.

Réparation : En cas de dommage, c’est souvent l’ensemble du panneau qui doit être remplacé.

Contraintes techniques : Nécessite une charpente appropriée et des compétences spécifiques pour la pose.

Les panneaux sandwich pour toiture sont composés de trois éléments principaux :

Le fonctionnement repose sur le principe de l’isolation par rupture de pont thermique. La continuité de la couche isolante et l’emboîtement des panneaux permettent de créer une enveloppe thermique homogène. Les joints entre panneaux sont généralement dotés de systèmes d’emboîtement spécifiques qui garantissent à la fois l’étanchéité et l’absence de ponts thermiques.

Ce sont les plus répandus, avec un parement extérieur nervuré ou ondulé. Ils conviennent particulièrement aux bâtiments industriels, agricoles ou aux extensions résidentielles modernes.

Solution de plus en plus prisée pour l’habitat résidentiel, ces panneaux présentent un parement extérieur qui reproduit l’aspect des tuiles traditionnelles. Leur avantage est double : ils préservent l’esthétique d’une toiture classique tout en offrant les performances et la facilité de pose des panneaux sandwich.

Disponibles en différentes teintes (terre cuite, ardoise, etc.), ils s’intègrent harmonieusement dans la plupart des environnements urbains et ruraux. Leur légèreté (15-20 kg/m² contre 40-60 kg/m² pour des tuiles traditionnelles) permet souvent de les installer sur des charpentes existantes sans renforcement.

Conçus pour franchir de plus grandes portées sans support intermédiaire (jusqu’à 6 mètres selon les modèles), ils sont particulièrement adaptés aux grands espaces comme les hangars ou les bâtiments industriels.

Dotés d’un parement intérieur perforé et parfois d’un isolant spécifique, ils réduisent la réverbération sonore et améliorent le confort acoustique, idéal pour les espaces publics ou les ateliers.

Le choix de l’épaisseur d’un panneau sandwich détermine directement sa performance thermique, exprimée par le coefficient R (résistance thermique). Plus ce coefficient est élevé, meilleure est l’isolation.

30-40 mm : R ≈ 1,3 à 1,8 m²K/W – Isolation basique, adaptée aux espaces non chauffés

60 mm : R ≈ 2,7 m²K/W – Niveau minimal pour les espaces peu chauffés

80 mm : R ≈ 3,6 m²K/W – Bonne isolation, adaptée à la plupart des régions tempérées

100 mm : R ≈ 4,5 m²K/W – Très bonne isolation, conforme aux exigences RT2012

120-140 mm : R ≈ 5,4 à 6,3 m²K/W – Excellente isolation, idéale pour les régions froides ou les constructions BBC

160-200 mm : R > 7 m²K/W – Isolation supérieure, pour les maisons passives ou à énergie positive

Pour déterminer l’épaisseur optimale, prenez en compte :

La zone climatique : En montagne ou dans les régions au climat rigoureux, privilégiez une épaisseur plus importante.

L’usage du bâtiment : Un espace habité toute l’année nécessite une meilleure isolation qu’un local technique ou un garage.

Les réglementations thermiques : La RT2020 impose des performances élevées pour les constructions neuves (généralement R > 4 m²K/W pour les toitures).

Le rapport coût/performance : L’augmentation d’épaisseur représente un surcoût relativement faible par rapport au gain en économies d’énergie sur le long terme.

Les contraintes techniques : Vérifiez que votre charpente peut supporter le poids des panneaux choisis et que la hauteur sous plafond reste suffisante.

La pose de panneaux sandwich est plus rapide qu’une toiture traditionnelle, mais elle requiert néanmoins précision et savoir-faire. Voici les principales étapes :

Vérification de la structure : s’assurer qu’elle peut supporter le poids des panneaux

Respect des entraxes : généralement entre 1,20 m et 2,50 m selon le type de panneau

Installation d’un écran sous-toiture ou d’une membrane (facultatif selon les configurations)

Mise en place des liteaux ou des pannes selon le type de pose

Utilisation d’équipements adaptés (palonnier, sangle textile) pour éviter d’endommager les panneaux

Stockage à plat sur une surface plane, protégé des intempéries

Déplacement par deux personnes minimum pour les grandes longueurs

Démarrage en pied de toiture, perpendiculairement à la ligne de plus grande pente

Fixation sur chaque panne (ou liteau) avec des vis autotaraudeuses spéciales panneaux sandwich

Recouvrement longitudinal des panneaux selon les préconisations du fabricant

Utilisation de joints d’étanchéité entre les panneaux si nécessaire

Faîtage : installation de faîtières adaptées avec joints mousse

Rives : pose de bandes de rive et d’étanchéité

Noues et arêtiers : découpe précise et étanchéité renforcée

Cheminées, fenêtres de toit : réalisation de solins et cadres d’étanchéité

Vérification de toutes les fixations et de l’étanchéité des jonctions

Installation des gouttières et descentes

Nettoyage des éventuelles salissures et copeaux de perçage

La pose doit respecter les prescriptions du DTU 43.3 (Document Technique Unifié) relatif aux toitures en éléments porteurs en tôles d’acier nervurées, ainsi que les recommandations spécifiques du fabricant.

Il s’agit d’une véritable envie qui s’est concrétisée petit à petit. Je désirais quitter mon métier d’employée pour devenir mon propre patron. Mon mari travaillait déjà dans le domaine des structures métalliques. Un jour, il m’a présenté un client qui faisait du déstockage et qui cherchait un partenaire. Je me suis lancée tête baissée!

Un peu plus de 15 ans plus tard, notre « bébé » a bien grandi. Aux clôtures se sont ajoutés la couverture de toitures et les bardages, nous avons également développé des partenariats qui nous permettent à présent de pouvoir offrir un service tout compris à nos clients s’ils le désirent.